Suite à l’expansion continue, l’entreprise a déménagée vers le site actuel à Audenaerde mais là aussi, l’espace devenait vite trop petit. Tout le stock était se trouvait sur un grand nombre de rayonnages dans le magasin, avec une perte de temps énorme lors de la recherches des pièces. Le défi: comment réaliser une expansion de la structure existante sans perte de place supplémentaire ?

La solution pour le problème croissant de l’expansion du stock dans le magasin a été trouvée chez Vanas Engineering avec les systèmes de Lift verticaux Modula.

Van den Dorpe a choisi 2 Lifts ML75D. Le travail qui, auparavant, était fait par 7 ramasseurs, se fait maintenant par 1 magasinier en temps plein. Les articles sont maintenant rangés sans perte de place et le stock mort a été éliminé. La commande de tout ce processus est assurée par Gigasoft.Extended, un logiciel programmé par la division informatique de Vanas Engineering.

Stefaan Vanovervelt: "Chez Van den Dorpe ce n’est pas la commande qui est primordiale, mais la livraison et tout ce qui suit par après. Dans la phase de démarrage vers une bonne livraison, Vanas Engineering nous a donné des conseils utiles et pratiques en ce qui concerne le paramétrage de nos articles, ce qui nous a permis de réaliser une bonne préparation. Le résultat est un stockage et une utilisation optimaux de nos Lifts de stockage Modula."

AVANT & APRES:

Gain d’espace jusqu’à 90%

L’évolution continue de la gamme de Van den Dorpe, et le nombre croissant des pièces de rechange ont emmené un manque de place. Le magasin était devenu désordonné, avec trop d’articles sur insuffisamment d’espace. Ajouter des rayonnages n’était plus une option et donc les choix pour les 2 Lifts Modula type ML75D était évident.

Les 2 tours de stockage Modula sont installés en dehors du magasin, dans le hall des machines d’occasion, parce que la hauteur disponible était plus importante dans ce hall.

Le poste de travail (externe et double) passe par le mur vers le magasin, derrière le comptoir du magasinier. Efficacité maximale: les petites pièces (+/- 22.000 pièces détachées) sont rangées en masse et bien ordonnées dans les lifts de stockage verticaux. Les rayonnages sont désormais utilisés comme il faut, pour les articles plus volumineux.

Les articles qui, avant, étaient stockés dans des bacs en carton, se retrouvent maintenant dans les Modula’s, ce qui a libéré énormément de place pour le stockage du nombre de références et des quantités croissants des pièces volumineuses (vitres, …) d’une façon ordonnée.

La surface des tablettes libérées s’élève jusqu’à 580m².

Quant à la surface au sol elle a été réduite de +/-250m² à 300m² vers 36m², donc une économie de +/-85%..

Travailler plus vite

Chaque lift Modula est équipé d’un poste de travail double externe, ce qui élimine les temps d’attente. Voilà pourquoi on a choisi un poste de travail double externe. Auparavant, il y avait 7 personnes pour le traitement des ordres entre 6 et 18h.

Maintenant il y a 1 ETP qui s’occupe du magasin complet. Si nécessaire, les ordres sont maintenant traités en batch, ce qui augmente l’efficacité et la vitesse.

0% d’Erreurs

Avant, il y avait 7 manutentionnaires, sans aucun contrôle. Maintenant il y a 1 seul magasinier en temps plein qui prend toute la responsabilité pour l’ordre et l’efficacité dans son magasin.

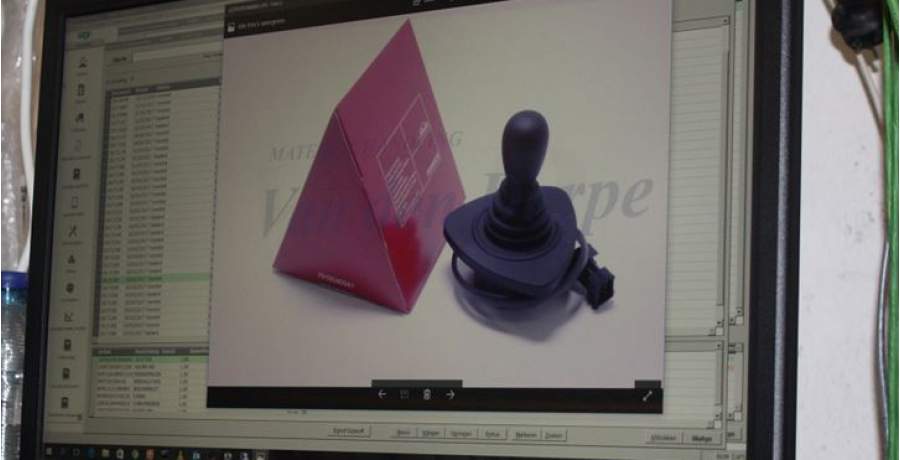

Tout se passe par lui d’une façon contrôlée. En cas de doute sur la pièce demandée par un technicien, on vérifie d’abord sur la photo jpeg. liée à l’article, avant de lancer une sortie.

Administration simplifiée

La préparation était bien élaborée, les instructions ont été suivies méticuleusement et le résultat est un travail optimisé. Maintenant que tout est bien organisé (nombre par casier, etc…) le travail se fait selon la bonne procédure et nous savons cueillir les fruits des investissements.

Entretemps, l’utilisation des images jpeg s’est aussi montrée utile pour les offres aux clients. Sur ces photos, il y a aussi les dimensions, la couleur et le poids de l’article: pratique pour l’envoi des paquets ! Le poids sera repris automatiquement sur la facture et les produits ne doivent donc plus être pesés.

Pour les sorties, on utilise des prio’s (à envoyer / service / comptoir), ce qui assure que tout arrivera à sa destination au moment requis.

En plus, même les emplacements dans les rayonnages statiques sont gérés par le logiciel WMS Gigasoft.Extended.

Diminution de la consommation jusqu’à 50%

Avant, on n’était pas sûr qu’une pièce était disponible en stock ou non et à quel emplacement elle se trouvait. Tout était stocké quelque part dans les rayonnages. Conséquence: pour être sûr, on commandait toujours des quantités supplémentaires, ce qui a créé du stock improductif.

Maintenant tout est contrôlé sur base d’un min/max, ce qui a diminué les quantités en stock. S’il y aurait encore du stock improductif, il peut être tracé et traité: économie de coûts et de place.

A l’abri de la poussière

Dans la Modula, les articles attendent leur sortie dans un environnement sans poussière.

Exactitude d’inventaire jusqu’à 99,99%

Le système WMS permet un inventaire continu. On ne dépend plus de la mémoire de certaines personnes.

Le logiciel Gigasoft.Extended sait générer des proposition de commande selon de paramètres prédéfinis.

Travail ergonomique

Les produits qui sortent des lifts Modula sont toujours présentés à une hauteur ergonomique.

INSTALLATION:

2 LIFTS Modula type ML75D, hauteur = 8.100 mm:

- 58 plateaux lisses, hauteur 120 mm, charge 750 kg

- 58 plateaux avec fentes, hauteur 120 mm, charge 750 kg

Chaque lift est équipé de:

LOGICIEL:

- Licence Gigasoft.Extended lien bidirectionnel avec le PGI s

- Module Picture

- Gestion automatique des emplacements

- Authentification par empreinte digitale

- Picture viewer editor

Cliquez sur EQUIPEMENTS DE MAGASIN pour un aperçu général.