Vanas Engineering a été invitée à élaborer un concept accordant une attention particulière à un travail plus rapide et plus précis, à un stockage plus compact et à une limitation du stress. La mise en œuvre de lifts Modula, l’usage intégré des rayonnages et l’application du logiciel WMS Gigasoft.Extended ont permis de disposer aujourd’hui d’un stock bien ordonné et propre et de supprimer les déplacements sur de longues distances. L’administration est limitée au minimum et les livraisons peuvent quitter l’entreprise le jour même de la commande.

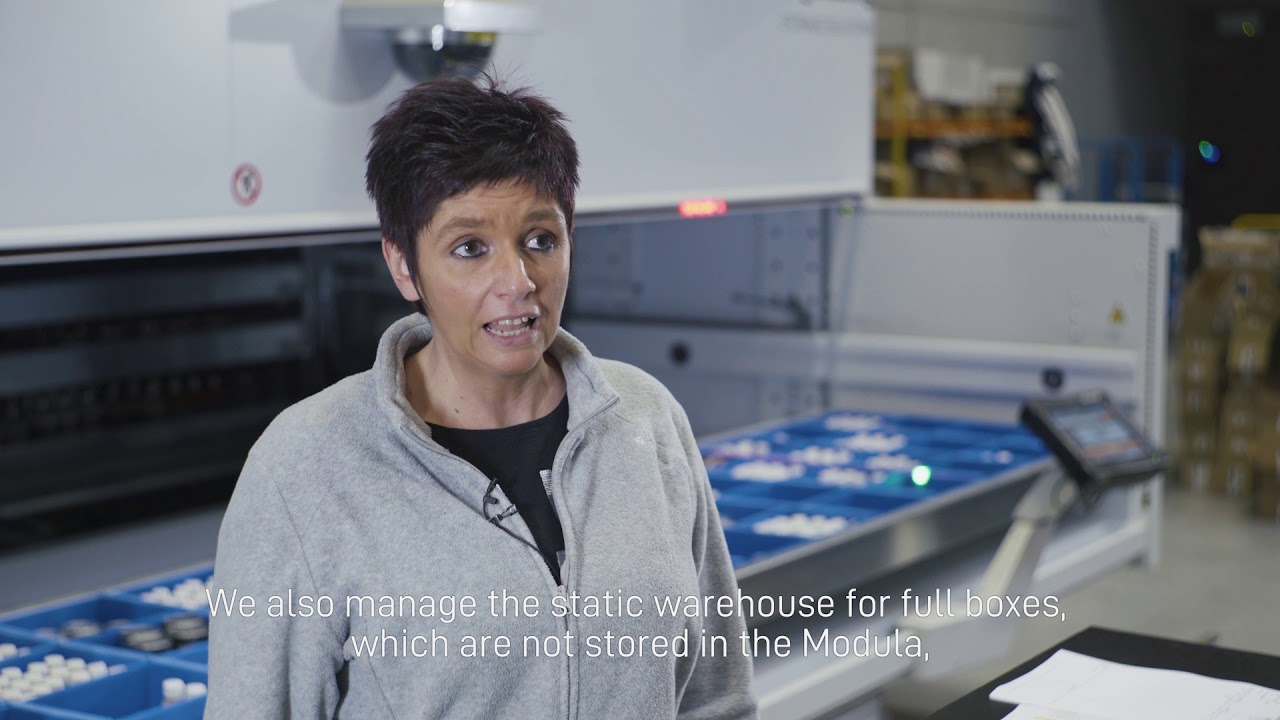

SAM MULKAY (responsable de la production) : « Grâce aux solutions de Vanas Engineering, le fonctionnement de notre magasin a littéralement évolué de la "Ambachtenstraat" (Rue de l’Artisanat) vers la "Industrielaan" (Boulevard de l’Industrie"). Dans le passé, les stocks/emplacements étaient plus ou moins connus de quelques personnes, alors que nous travaillons aujourd’hui avec des processus dûment contrôlés. »

AUTREFOIS & AUJOURD’HUI :

Gain de place pouvant atteindre 90%

Gain de place pouvant atteindre 90%

Autrefois : rayonnages à tablettes classiques dans tous les magasins. Conséquence : 1 personne parcourait parfois jusqu’à 14 km par jour.

Aujourd’hui : 1 lift Modula qui économise énormément de déplacements. Les 14 km ont été ramenés à presque 0 km.

Travail plus rapide

Travail plus rapide

Autrefois : le fonctionnement du magasin exigeait par jour 3 préparateurs de commandes et 2 personnes chargées du réapprovisionnement.

Aujourd’hui : 2 personnes effectuent ce même travail journalier de 5 personnes en seulement 1,5 heure.

La croissance du nombre de lignes de commande a été compensée sans le moindre problème. La combinaison des nombreux petits produits dans de larges tiroirs se traduit par un fonctionnement où de nombreux prélèvements peuvent intervenir sans aucun changement de tiroir. Le tiroir suivant est généralement déjà prêt.

Compte tenu du fait que la durée d’un changement de tiroir est négligeable (2 secondes) dans le cas d’un double poste externe, il est possible de traiter un grand nombre de lignes de préhension en un laps de temps extrêmement court. Ce résultat peut même se chiffrer à plus de 350 lignes de commande en 1,5 heure !

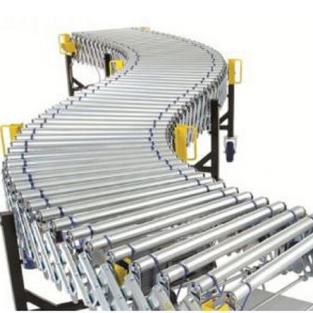

Les ETP ainsi libérés peuvent être engagés ailleurs, par exemple dans la production ou le contrôle de qualité, où ils contribuent à leur tour à relever le niveau de service de l’entreprise. On peut travailler par lots si nécessaire (à ce jour jusqu’à 5 commandes par lot). Les bacs vides sont constamment évacués. Les commandes parachevées sont dirigées vers la zone d’emballage par un système de convoyeurs.

Tout peut désormais partir le jour même de la commande (là où il s’agissait souvent d’un jour +1 dans le passé).

0% d’erreurs

0% d’erreurs

Autrefois : on se fiait aux connaissances du personnel.

Aujourd’hui : tout est devenu palpable et mesurable grâce à des processus mûrement réfléchis. Le pointeur laser et la barre à LED graphique soutiennent le préparateur de commandes dans ses activités.

Le module Mobile a été introduit en complément, afin de réduire aussi les erreurs de préhension restantes dans le magasin statique.

Administration simplifiée

Administration simplifiée

Autrefois : commandes, facturation, bordereaux d’expédition et autres documents formaient d’énormes piles de papier.

Aujourd’hui : le processus de magasinage est une chaîne, un processus géré par le logiciel Gigasoft.Extended, où se retrouvent les articles prélevés dans les différentes zones (Modula, rayonnages, travaux sur mesure du laboratoire) pour être dirigés vers la zone d’emballage.

La mise en place du système a également permis d’acquérir une masse d’expérience logistique.

À l’abri de la poussière

À l’abri de la poussière

Autrefois : de nombreux conditionnements ouverts dans le magasin.

Aujourd’hui : situation nettement plus efficace parce que les conditionnements entamés sont stockés dans les lifts Modula. On peut désormais travailler à la pièce. Les produits sont prétriés dans les tiroirs du lift Modula, bien à l’abri de la pollution et de la poussière.

Baisse des consommations pouvant atteindre 50%

Baisse des consommations pouvant atteindre 50%

Autrefois : le département d’emballage enregistrait régulièrement (journellement) des retours suite à des emballages présentant des dommages dus au transport.

Aujourd’hui : à peine 1 retour toutes les 3 semaines suite à un emballage endommagé, grâce à une amélioration de la qualité des emballages.

Le fait de disposer de plus de temps à consacrer à une commande se traduit par un recul drastique en termes de consommation supplémentaire d’articles de stock, de consommation de matériaux d’emballage et de main-d’œuvre. Compte tenu du fait que 75% des produits sont destinés à l’étranger, ceci représente une diminution considérable des consommations.

Précision d’inventaire pouvant atteindre 99%

Précision d’inventaire pouvant atteindre 99%

Autrefois : aucune vue d’ensemble des stocks exacts, peu de gestion des stocks.

Aujourd’hui : le logiciel Gigasoft.Extended génère de la structure, avec un comptage permanent et systématique du stock. La façon de travailler est devenue très systématique grâce à cette combinaison. Partout et à n’importe quelle étape du processus, on sait exactement qui s’occupe de quoi et à quel endroit.

Les rayonnages ne contiennent que des conditionnements pleins. Leur code-barres est scanné à l’aide d’un scanner mobile.

Travail ergonomique

Travail ergonomique

Autrefois : tout était simplement posé par terre ou devait être sorti manuellement des rayonnages. Le parachèvement des commandes en temps voulu générait un stress évident.

Aujourd’hui : la tour de stockage Modula présente les articles à une hauteur ergonomique. Ils sont correctement prétriés par groupes de produits, prêts à être prélevés.

Ce qu’on note avant tout est la tranquillité d’esprit des collaborateurs. Ils entament leur journée sans stress parce qu’ils ne sont plus confrontés à une montagne de papier. Le soir venu, ils rentrent chez eux en sachant que le travail a été réellement accompli. Le « cross » incessant, pouvant atteindre 14 km/jour, est désormais remplacé par une focalisation totale de l’attention sur un travail qualitatif.

INSTALLATION :

- 1 lift Modula du type ML50D, hauteur = 10 500 mm avec

1 poste externe et 2 positions

60 tiroirs d’une hauteur de 120 mm, capacité de charge de 500 kg

15 tiroirs d’une hauteur de 70 mm, capacité de charge de 250 kg

- WMS Driver pour la commande par un logiciel externe

- Barre à LED graphique pour indications de largeur, profondeur et nombre

- tableau de commande mobile

- Pointeur laser

LOGICIEL :

- Logiciel de base Gigasoft.Extended

- Couplage bidirectionnel

- Gestion automatique des emplacements Modula

- Gigasoft Mobile avec terminaux RF

- Drop-To-Light.

Cliquez sur EQUIPEMENTS DE MAGASIN pour un aperçu général